今日から 10 月ですね。

早いもので今年も残り 3 ヶ月となりました。

朔なので、午前中は神社の巡回です。

午後からは、薪ストーブの出荷に出かけました。

集荷に来てもらうと時間がかかるのです。

4t 車がないので、軽トラで出掛けたんですが、今日は風がないし気温も高くて、走っている間はいいですが、止まるとちょっと暑かったです。軽トラにはエアコンはありません。

そうこうしていると電話があって、乾燥機の調子が悪いということで、見にいきました。

チップの残量と、火室の温度センサ異常の警告が出ていました。

リセットすると消えたんですが、チップについては、見ての通り満タンですが、満タンすぎるんですよね。

入れすぎです。

今回はよく乾燥しているのですが、水分があると重たくて、ウエッジフロアがうまく動かなくなることがありました。

あと、修理している間、ずっとチップを入れたままになっていたので、固まった、というのもあるように思います。

手動でウエッジフロアを起動したんですが、特に問題は見当たらなかったので、様子見です。

温度センサについては、頻繁に数字が読めなくなっているんですが、実際に温度が高すぎるのか、それともセンサの故障なのかはわかりません。

交換用のセンサがあるので、今窯の中にあるものの乾燥が終了したら、交換する必要があるように思います。

温度が読み取れない、ということで、乾燥モードが AUTO LOW で運転されていたんですが、この場合、薪の温度が 90°C くらいまでしか上がっていなかったんです。

これは由々しき問題です。

Wang, Xiping & Bergman, Richard & Mace, T.. (2010). Heat sterilization of ash (Fraxinus spp.) firewood: Heat-treating options, temperature monitoring and thermal verification. Wood Material Science and Engineering. 5. 104-109. 10.1080/17480272.2010.496535. Because of the potential risk associated with moving emerald ash borer (EAB)-infested firewood, the interstate movement of all hardwood firewood in the USA is currently restricted under the Federal quarantine. Communities and firewood producers are now faced with decisions on how to treat their firewood for interstate commerce. The new US Federal regulations for heat sterilization of ash firewood require holding a core temperature of 71°C for 75 min, which is higher than current international standard for heat treating solid wood packaging materials (ISPM 15). A study funded by the US Forest Service Wood Education and Resource Center examined the efficacy of different heat-treatment schemes for meeting the new regulations and developed empirical models for estimating heating times under various heating conditions. This paper addresses some practical issues of the heat-treatment process in terms of meeting the current heating standard for EAB, monitoring temperature changes during heating process and providing thermal verification after the heat-treatment operations.

邦訳

王, 西平, バーグマン, リチャード&メイス、T. (2010). アッシュ(トリネコ)(Fraxinus spp.)薪の加熱殺菌:熱処理オプション、温度モニタリング、熱検証。木材材料科学とエンジニアリング.5. 104-109. 10.1080/17480272.2010.496535.

エメラルドアッシュボーラー(EAB)に感染した薪の移動に関連した潜在的なリスクがあるため、米国内のすべての広葉樹薪の州間移動は、現在、連邦検疫の下で制限されています。地域社会や薪の生産者は、州間取引のために薪をどのように処理するかの決定を迫られています。灰の薪の加熱殺菌に関する米国の新しい連邦規制では、芯材温度を 71°C で 75 分間保持することが要求されており、これは現在の無垢材包装材の加熱処理に関する国際基準(ISPM 15)よりも高い値です。米国森林サービス木材教育資源センターの資金提供を受けた研究では、この新しい規制を満たすためのさまざまな熱処理スキームの有効性を調査し、さまざまな加熱条件での加熱時間を推定するための実証モデルを開発しました。本論文では、EAB の現行の加熱基準を満たすこと、加熱プロセス中の温度変化を監視すること、加熱処理作業後の熱検証を行うことなどの観点から、加熱処理プロセスの実用的な問題点をいくつか取り上げています。

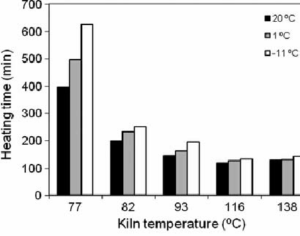

まあ、フリはさておき、要するに、窯の温度を下げると処理時間が伸びるということです。

このことは、ISPM 15 よりも要求する値が高いことにも起因すると思うのですが、国内で昨今問題になっているナラ枯れの問題などもあって、熱処理をしていない薪を移動するのはリスクがあるのではないかなと思うこともありますが、まあ、それは今回の趣旨ではないので、かつ解します。

樹種であるとか、木材の寸法であるとか、元の温度や水分量など、様々な要因で時間等は変化するわけですが、基本的な傾向として、80°C 程度までは温度が上がるにつれ劇的に処理時間が短縮され、そこから 120°C になるにつれ緩やかなカーブを描き、それ以降は、非常に緩やかになります。

120°C を超えると、温度を上げてもあまり短縮は見込めず、燃料の消費率の悪化、火災のリスクなど、メリットよりもデメリットが目立つ格好になります。

薪の温度が低いのは、薪を入れ替えたばかりで、水分の影響であるのか、AUTO LOW で出力を絞ったのが原因なのか、明日、1日運転すればはっきりするかとは思いますが、いずれにせよ、バッフル(shield)は今作成中で、オレゴンに納品されるのが来週、そこから到着に 2 ヶ月近くかかると思われるので、年内に間に合うかどうか、といったところでしょうか。

それはそうと、7 月末にカットを依頼した荷物ですが、今日 B/L が届いたんですね。

A/N ではなくて。

一体どうなっているのか、ETA が書いてないので、いつ届くのかわかりませんが、積み込み 9/23 という数字が見えて、本船の居所を調べたら、カナダ RTB を 9/26 に出たばかりのようです。

もし、それであっていれば、釜山に着くのが 10/11 で、積み替えは一週間から 10 日程度かかりますので、食品衛生法関連の書類仕事や、通関、そして検査になることも十二分に考えられるので、月内になんとかなるのかどうか、というところです。

7 月末の荷物ですから、5, 6 月にオーダーしたものもあったりして、あまりに時間がかかりすぎです。

支払いですが、5 月にしているわけです。

ほとんど 11 月に入荷し、それがすぐ売れればいいんですが、売れ残ったりすると 1 年に 1 回しか資金が回りません。

粗利で数 % というアイテムもあるので、リスクを考えると、タンス預金の方がいいレベルです。

儲けたいとは思いませんが、モノには限度があるので、ここまで物流が滞ると、値上げ等を考えないといけません。

永遠に生きていられるわけではないし、お店も大きくして、少しでも多くの方にリーズナブルに商品をお届けしたい、それを実現するためには、回転率を上げるしかありません。しかし、回転率が上がらないのです。

それと県森連の椎茸センターに寄りました。

原木の相談です。

今年は春に原木を仕入れいないため、原木の在庫がない、というかあるにはあるんですが、古くて傷んでいるのが少々残っている程度で、とても今年の冬の需要を賄えないのです。

まあ、年内にはなんとかなりそうな感じがしました。

そんなこんなで、1 日終わって、帰りにダイキに寄りました。

この前、神社にクレオトップのクリアを塗ったんですが、ものすごく吸い込んでほとんど残ってないので、それを探しに行ったんです。

記憶が確かなら、前は 大橋塗料 さんのお世話になったような気がしたんですが。

クレオトップはなかったんですが、代わりに面白いものを見かけました。

Facebook なんかで、最近、よく宣伝が出るんですよね。

箱詰めした薪は 20kg を超えるので、まあ、今はたいした量売れないので問題に感じないのですが、今後量が増えるなら、こういうものも必要になるのかなと思っていたのでした。

早速、試着してみたんですが。。。

空気を溜めるのが面倒くさいw

適当につけたからかもしれませんが、違いがイマイチわかりませんでした。

そして、これを言っちゃあ失礼かもしれませんが、正直高過ぎます。

せめて 10 万は切って欲しいところですよ。

まあ、違いがいまいちわからないからそう感じるのでしょう。

このスーツの名誉のために言っておくと、使用者の評価は結構良いようです。